不断接受新任务和新挑战并开发切实可行的解决方案—这就是ELMANN公司的优势所在。这家意大利企业以此作为座右铭,成为非常成功的模具制造商,生产汽车大灯等其它产品的模具。他们研发和开发新技术,以简化生产、提高安全性和生产力。研发的目的是实现24小时无人值守地生产。

ELMANN不存在向低成本国家迁厂的问题。相反,他们的公司文化是自己开发加工解决方案,将厂址的劣势转换成优势。其表现之一是Promac公司SharavGV TD机床的自动化,该机用海德汉iTNC 530控制。

开发有效解决方案

“我们相信我们能事半功倍。例如,我们寻找一种能将所有机床综合在一起的技术方案,以最大限度提高生产效率,”ELMANN公司业主AlmerinoCanuto介绍他公司的理念时说。与Promac公司合作,ELMANN为PromacSharavGVTD机床开发了自动化系统,Promac主要生产大中型工件加工的5轴机床。

整个系统由两台机床和一台桁架式5轴滑动工作台组成,两台机床共享一个刀库、具有可换铣头以及托盘交换系统。还包括机床铣头自动换头系统(H S K- A100刀柄的增强型Promac TA型),用同一台加工中心进行粗加工及精加工和钻孔加工。这种配置的双机可相互独立地工作。

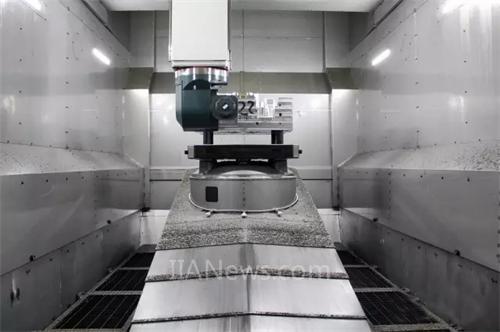

高度复杂:ELMANN生产汽车大灯模具。

选用高度灵活的加工中心而非专用机床

所有这些选配让专用机床毫无吸引力,企业主AlmerinoCanuto表示,ELMANN更灵活。“现在5轴机床的速度和精度足以弃用专用机床。加工中心竞争优势更大,换刀速度更快。当5轴加工中心通过搭配相应模块获得所需灵活性后已成为生产的主流,而且还能适应不同的应用要求。”

机床通过海德汉iTNC 530HSCI数控系统操作。数控系统确保生产安全与平稳、最大限度减少停机和确保高表面质量—这是汽车模具制造的基本要求。

“过去几年中,我们注意到信息从车间向工程技术部方向的流动。现在,工业4.0需要改变看法,”Almerino Canuto说。“重点一定在产品端:越贴近产品,附加成本和时间越少。生成加工模型和产品模型以及数据交换非常重要,因为如果事先未用仿真技术,一旦出现任何问题就可能无法避免停机问题。”

全自动化加工

iTNC530确保整个系统的高可靠性。配自动直线托盘交换系统的两台机床的整套设备全天全自动地生产。操作人员的工作量减小到最低:iTNC530监测整个加工过程,从主机到测量系统(该机床配海德汉LC 183直线光栅尺),如有任何问题立即报告控制中心。

由于设备尺寸很大,数控系统配备了无线传输的HR550 FS电子手轮。如果出现任何问题,操作人员能安全地接近机床加工区并高精度的手动移动加工中心的进给轴。而且,该机安装的TeleService 2.1选装项还能远程访问iTNC530的用户界面,进行监测和诊断。

灵活性:摆动工作台可进行5轴和5面的钻孔及铣削加工。

可塑性:机床铣头交换系统可实现用一台机床完成所有加工任务。

京公网安备 11011202001138号

京公网安备 11011202001138号